กระบวนการขึ้นรูป: ต้นทุนแม่พิมพ์ค่อนข้างสูง ข้อดีคือสามารถรับประกันความหนาและขนาดของวัสดุคอมโพสิตได้อย่างแม่นยำ และมีส่วนประกอบสองส่วนที่มีพื้นผิวเรียบ ส่วนประกอบที่ใช้กันทั่วไปในกระบวนการขึ้นรูป ได้แก่ ชิ้นส่วนควบคุมการบิน โรเตอร์ของเฮลิคอปเตอร์ อุปกรณ์กีฬา และแผ่นรองเตียงทางการแพทย์ ในกระบวนการขึ้นรูป โดยการให้ปริมาณการรบกวนจำนวนหนึ่งกับแกนโฟม ปริมาณของการรบกวนในกระบวนการปิดแม่พิมพ์จะทำให้เกิดแรงดันต้านสำหรับการบ่มของแผง

คุณสมบัติการคืบของการบีบอัดของโฟม PMI เป็นหลักฐานและรับประกันการเปลี่ยนปริมาณสัญญาณรบกวนเป็นแรงดันย้อนกลับ โดยการตั้งค่าปริมาณการรบกวนที่เหมาะสม ตามปริมาณเรซินของชั้น ระบบการบ่ม ความหนาของแผง ความดันของความดันด้านหลังจะถูกปรับให้ตรงกับความต้องการของความดันในการบ่ม

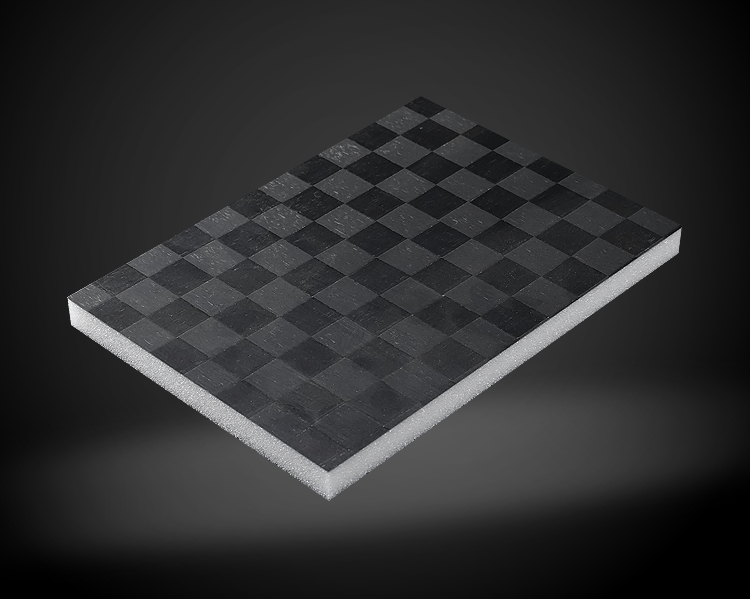

กระบวนการ Autoclave: มีลักษณะด้านหนึ่งของแม่พิมพ์แข็งด้านหนึ่งของแม่พิมพ์อ่อน คอมโพสิตลามิเนทที่ผ่านการบ่มแล้วถูกอัดแรงดันโดยการทำให้เป็นสุญญากาศและอัดแรงดันในหม้อนึ่งความดัน หากนำกระบวนการบ่มร่วมมาใช้ นั่นคือ การบ่มแผง CFRP และการเชื่อมประสานระหว่างวัสดุแกนกลางของโครงสร้างแซนวิชกับแผงสามารถทำได้ในคราวเดียว ช่องว่างของโฟม PMI นั้นเล็กกว่าของรังผึ้ง ซึ่งสามารถให้การสนับสนุนเพียงพอสำหรับการบ่มของแผง และจะไม่ปรากฏเอฟเฟกต์เทเลกราฟเหมือนแผงโครงสร้างรังผึ้ง

กระบวนการฉีดขึ้นรูปเรซิน RTM: การฉีดเรซินเหลวเป็นกระบวนการผลิตที่ค่อนข้างใหม่และเหมาะสมที่สุด ด้วยความช่วยเหลือของเทคโนโลยี RTM จึงมีการผลิตส่วนประกอบโครงสร้างแซนวิชที่มีประสิทธิภาพสูง ในปัจจุบัน เพื่อลดความซับซ้อนของกระบวนการผลิต ลดต้นทุนการผลิต และประหยัดราคาวัตถุดิบ สามารถเลือกผ้าที่มีราคาค่อนข้างต่ำและประสิทธิภาพการซ้อนทับที่ดีเพื่อผลิตจำนวนมาก และสามารถใช้ส่วนประกอบที่มีระดับสูง คุณภาพ ปริมาณพรีเพกเอฟเฟกต์ หากมีการปิดผนึกช่องว่างของรังผึ้งเพื่อป้องกันไม่ให้เรซินฉีดที่มีความหนืดต่ำไหลเข้าไปในช่องว่างของรังผึ้ง รังผึ้งยังสามารถเลือกเป็นวัสดุแซนวิชในกระบวนการผลิต RTM ได้อีกด้วย